上科大杨锐课题组 l 微细激光粉末床熔化(μ-LPBF)技术赋能燃油喷嘴雾化过程耦合动力学结构优化

燃油雾化在航空发动机预混燃烧过程中起着至关重要的作用,它直接影响燃烧效率、燃烧稳定性以及排放物的生成。雾化过程涉及到液体在喷嘴出口处受到空气扰动力和液体表面张力的共同作用,导致液体发生破碎,形成液线状、液带状以及液环状液滴,完成一次雾化过程。随后,这些液滴在空气扰动力和液体表面张力的共同作用下继续破碎形成更小的液滴,完成整个雾化过程。燃油喷嘴是决定供油流量、稳定性、浓度分布、雾化细度与均匀度的关键部件,对燃油喷嘴的主要结构和参数进行优化具有重要的理论研究意义和工程应用价值,燃油喷嘴内部流动和结构参数(例如扩张角、直线段长度、旋流槽升角和旋流槽个数等)对雾化特性有显著影响。

微细激光粉末床熔化(μ-LPBF)技术是一种增材制造技术,能够制造具有高精度和表面粗糙度的复杂结构。这项技术被应用于航空发动机燃油喷嘴的结构优化,以提高其在低流量工况下的周向均匀性。近日,上海科技大学创意与艺术学院智造系统工程中心(CASE)的杨锐课题组进行了燃油喷嘴优化的研究,成果发表在2024年10月7日的《流体物理》(Physics of Fluids)期刊上。

▲https://doi.org/10.1063/5.0230299

▲https://doi.org/10.1063/5.0230299

洞察

“燃油喷嘴的雾化过程是航空发动机燃烧室中的一个重要环节,它涉及到将液态燃料转化为细小的雾化颗粒,以实现与空气的高效混合并促进燃烧。燃油喷嘴的雾化过程是一个复杂的物理过程,涉及到液体动力学、热力学和流体力学等多个领域。增材制造技术的最高精度在μm量级,完全能够满足尺寸在mm量级上的喷嘴加工限制要求。此增材制造技术的应用在喷嘴研制领域的优势体现在减少加工装配工序的个数、实现多种复杂结构的设计方案、保证密封要求、尺寸精度更高以及加工周期短等方面。通过结构优化和增材制造技术的应用,可以显著提升燃油喷嘴的雾化性能,从而提高航空发动机的燃烧效率和稳定性。”

![]() 动力学优化

动力学优化

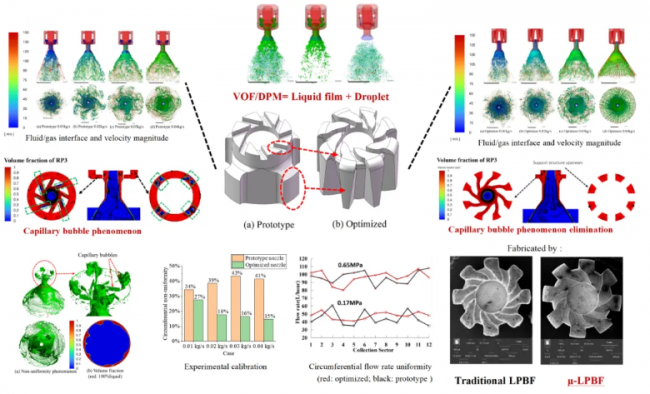

近日,上海科技大学创意与艺术学院智造系统工程中心(CASE)杨锐课题组针对航空发动机燃油喷嘴结构,采用耦合欧拉-拉格朗日流体力学算法对下游雾化过程进行了动力学优化,以在低流量工况下实现更高的周向均匀性。研究团队使用微细激光粉末床熔化(μ-LPBF, Laser Powder Bed Fusion)技术制造喷嘴结构,并通过与原型结构的实验对比验证了其优化效果。该研究成果以题为“Dynamics Optimization of Coupling Atomization Process in an Injector Achieved by Novel Micro Laser Powder Bed Fusion”的论文发表在2024年10月7日的国际权威期刊《流体物理》(Physics of Fluids)上。

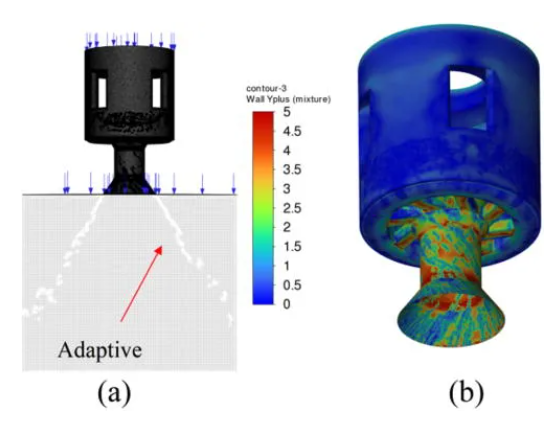

▲FIG.4 (a) Computational grid. (b) Y-plus for prototype injector.

▲FIG.4 (a) Computational grid. (b) Y-plus for prototype injector.

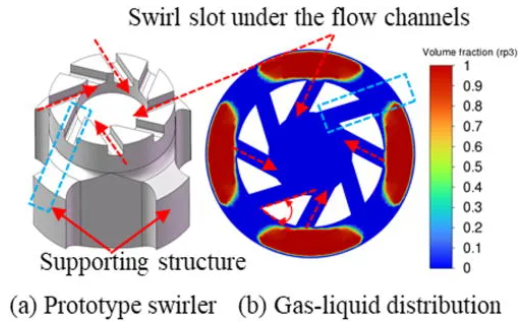

▲FIG.11 Swirl groove and gas–liquid distribution of prototype swirler. (a) Prototype swirler. (b) Gas–liquid distribution.

▲FIG.11 Swirl groove and gas–liquid distribution of prototype swirler. (a) Prototype swirler. (b) Gas–liquid distribution.

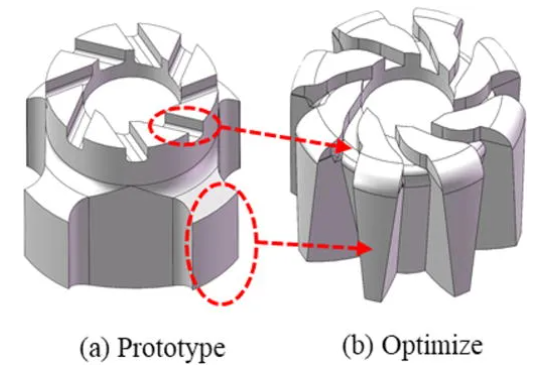

▲FIG.12 Comparison between prototype swirler and optimized swirler. (a) Prototype swirler. (b) Optimize swirler.

▲FIG.12 Comparison between prototype swirler and optimized swirler. (a) Prototype swirler. (b) Optimize swirler.

研究首先利用了Volume of Fluid-Discrete Phase Method耦合多相流算法,结合大涡模拟湍流(Large-eddy Simulation)模型,针对某型燃油喷喷嘴发现了其在低流量条件下遇到的周向雾化不均匀的问题,这可能对发动机启动性能产生负面影响。

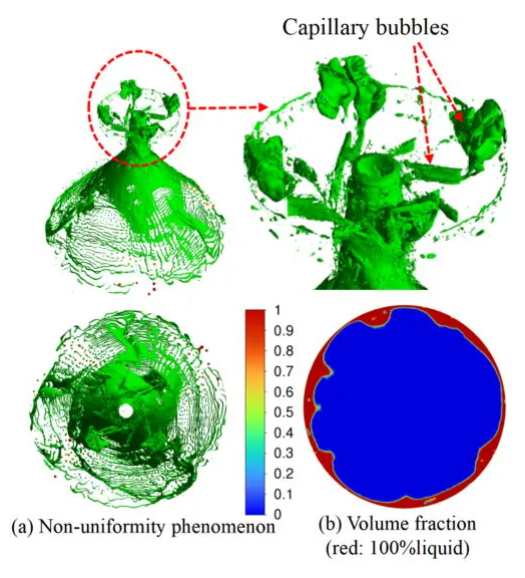

通过细致剖析,研究人员发现,原型喷油器由于结构因素,在喷嘴旋流器支撑结构下方和旋流槽内产生了涡流和毛细化气泡。这些气泡随燃油流动下游,不断拉伸、变形并最终破裂,导致液膜产生显著波动,从而在原型喷油器中引起较大的周向不均匀性。

为应对这一挑战,研究人员利用增材制造技术的优势,以下游喉道横截面壁面压力和流速分布为监测目标,对喷嘴的旋流器结构进行了三维结构优化。通过设计多扭度旋流槽,构建了空间三维流道,有效缓解了毛细气泡空化现象。对比计算结果表明,优化后的喷嘴在多数上下游气动参数方面与原型喷嘴保持相似,但在低流量条件下的周向均匀性显著改善,从41.48%降低至14.69%。

▲FIG.21 Numerical results of no airflow. (a) Non-uniformity phenomenon. (b) Gas–liquid distribution.

▲FIG.21 Numerical results of no airflow. (a) Non-uniformity phenomenon. (b) Gas–liquid distribution.

优化后的旋流器结构采用μ-LPBF技术进行制造,实现了流道结构的高尺寸精度(±0.025 μm)和出色的表面粗糙度(Ra优于3.2 μm),符合工况要求。在雾化性能测试中,比较了传统旋流器结构与μ-LPBF成型的旋流器燃油喷嘴。

测试结果显示,优化后的结构在低流量条件下燃油分布的均匀性显著提升,均匀性偏差从42.31%降低至28.76%。这一成果进一步验证了增材制造技术赋能结构优化设计的有效性。该跨学科研究不仅展示了增材制造技术在微细结构制备方面的潜力,还为优化燃油喷嘴结构设计提供了新的思路。随着增材制造技术的不断进步,预计其将逐步应用于航空发动机和燃气轮机领域的先进喷射系统设计与制造中。

上海科技大学是该研究的第一完成单位,北京航空航天大学、中科院金属研究所分别为第二、第三单位。智造系统工程中心赵荣发和翟梓融老师为共同第一作者,王韦昊老师为通讯作者。

来源

上海科技大学创艺学院智造系统工程中心(CASE)是上海科技大学研究中心的一部分。CASE开展材料、物理、自动化控制、计算机科学、电子工程、机械工程等跨学科基础研究。CASE专注于自适应3D打印材料、结构设计和过程集成、表面工程、自适应修复、精密检测与自动化、数字化装配等领域。通过渐进式和变革性的研究和集成应用,CASE旨在构建基于数据、物联网和制造全过程闭环反馈的自适应制造系统,形成高端智能制造技术平台,致力于高端设计制造领域的终端制造突破和创新。

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。