陶瓷3D打印技术特点及PEP与DLP的差异

陶瓷3D打印技术及应用材料

陶瓷以其较高的机械强度和硬度、良好的化学稳定性以及优异的声光电磁热等特性,被广泛应用于化工、机械、电子、航空航天和生物医学等领域。传统陶瓷制造工艺通常将陶瓷粉末和粘结剂等混合,通过注射成型、模压、流延、凝胶注模等方法制成所需形状。制得的生坯再经过高温脱脂和烧结等工艺进一步致密化。但传统制造工艺需要模具、整体生产周期较长,且无法成型具有高度复杂结构的陶瓷零件。此外,由于陶瓷具有极高硬度和脆性,使其加工异常困难。而3D打印技术具有智能、无模、精密、高复杂度的制造能力,为陶瓷零件制造提供了全新思路。

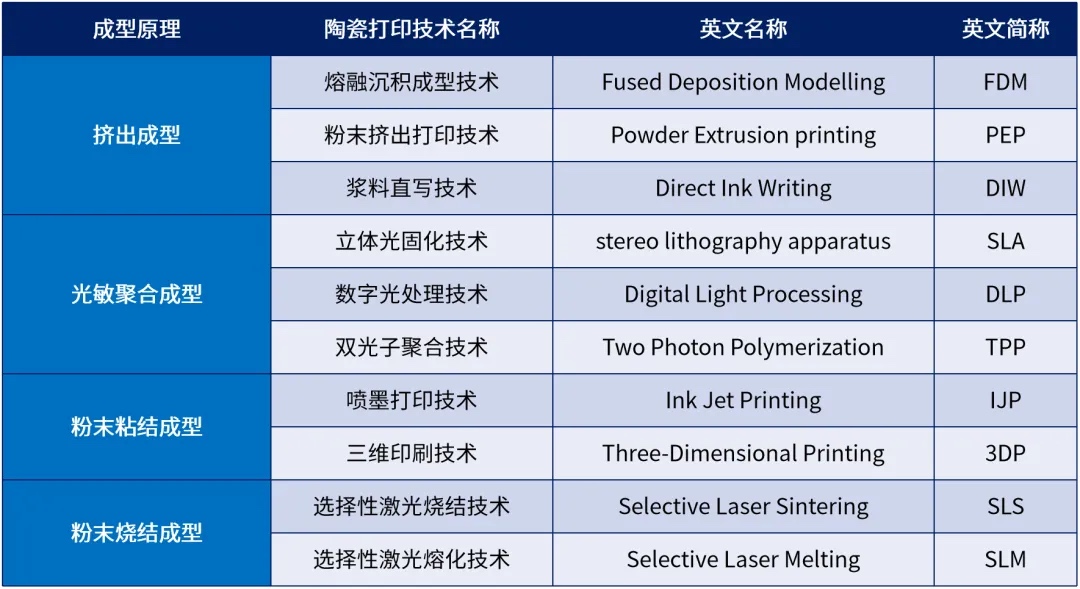

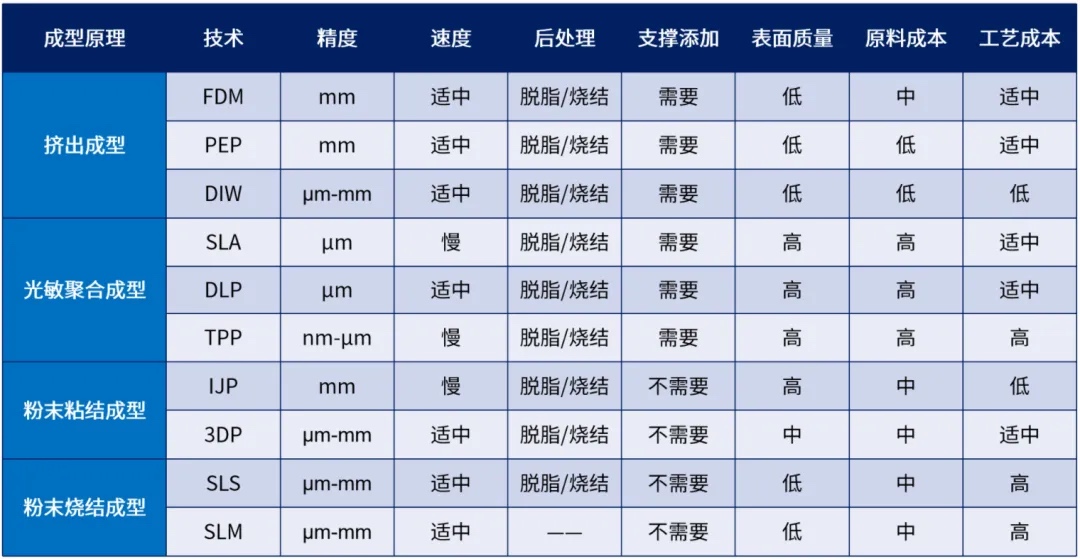

根据不同的陶瓷3D打印成型原理,可分为基于挤出成型原理的线材熔融沉积造型技术(FDM)、粉末挤出打印技术(PEP)和浆料直写技术(DIW);基于光敏聚合成型原理的立体光固化技术(SLA)、数字光处理技术(DLP)和双光子聚合技术(TPP);基于粉末粘接成型原理的喷墨打印技术(IJP)和三维印刷技术(3DP);基于粉末烧结成型原理的选择性激光烧结技术(SLS)和选择性激光熔化技术(SLM)。

而陶瓷3D打印材料则可分为粉末、颗粒、浆料和线材。主要有氧化铝、氧化锆、碳化硅、氮化硅、氮化硼、TCP、羟基磷灰石等。陶瓷3D打印在航空航天、核能、半导体制造、医疗植入、光学传感及高温耐磨件等领域都有着非常广泛的应用。

PEP与DLP的技术特点及差异

本文选择DLP与PEP两种不同陶瓷打印工艺进行梳理,旨在充分挖掘不同技术潜力,形成优势互补,探寻应用增长点。严格来说,3D打印仅仅是陶瓷零件制造工艺中的一个成形过程。最终零件性能还要有赖于材料制备和脱脂烧结等工艺。为了获得更高零件性能,可能还需要跟后处理工艺(如渗透和等静压)等结合起来。而基于光敏聚合成型的3D打印技术在成型精度、零件表面质量和机械性能等方面均表现出较大优势,因此通常被认为是各种陶瓷3D打印工艺中具有广阔前景的一类工艺。

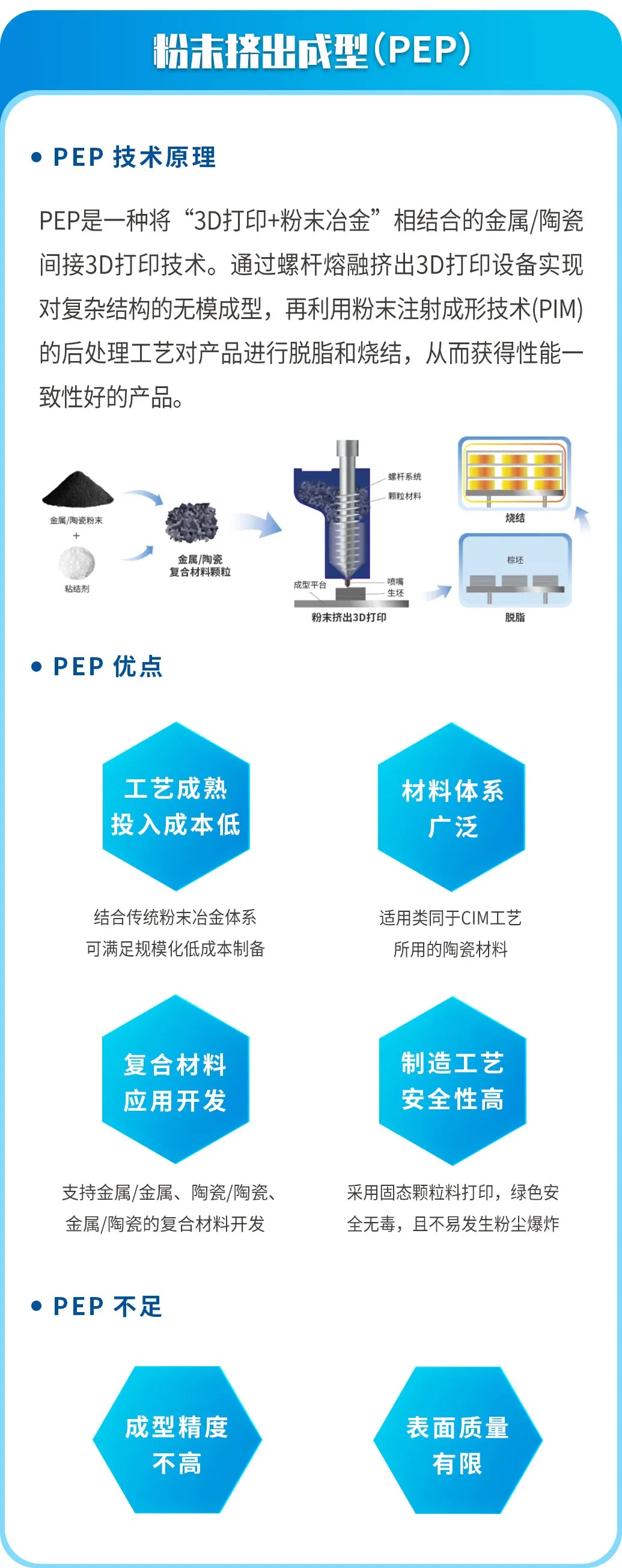

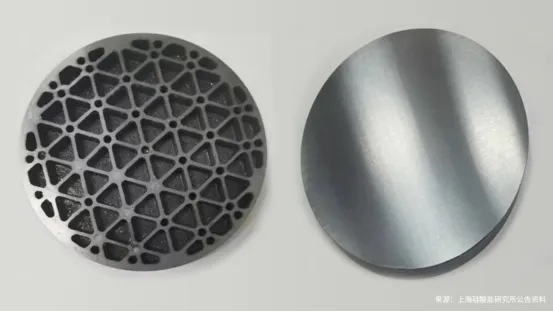

目前在市面上出现的商业化陶瓷3D打印设备中,主要以DLP打印机的的应用较为普及。其在设备成本及制备精密陶瓷件方面相比SLM等需要高能量激光器的设备都具有显著优势。而PEP则是由升华三维推出的一种3D打印结合传统烧结工艺的间接增材技术,其发挥了3D打印灵活成型与传统粉末冶金成熟后处理工艺优势,通过3D打印机制备复杂结构形状,再通过脱脂烧结工艺进行后处理,最终获得致密且性能一致性好的陶瓷结构件。DLP与PEP都具有其独特的优势,但也存在着明显的差异点,主要体现在:

DLP与PEP的技术的差异点

成型原理:PEP技术基于粉末挤出,而DLP技术基于光固化,两者在成型原理上存在本质区别;

材料选择:PEP技术可适用于金属和陶瓷粉末材料,DLP技术则适用于以光敏树脂材料作为基料,可选择的材料有限;

成本和维护:PEP技术设备成本较低,维护方便,而DLP技术可能需要更复杂的光源和光学系统,维护相对复杂;

打印速度和精度:PEP采用点-线-面方式成型,而DLP技术采用数字光逐层固化方式成型,在打印速度和精度上具有优势,特别适合精细细节的打印;

应用范围:PEP技术适合复杂形状的大尺寸陶瓷结构件制造,DLP技术则更适合精细结构陶瓷部件的快速制造。

PEP在陶瓷3D打印的应用优势及前景

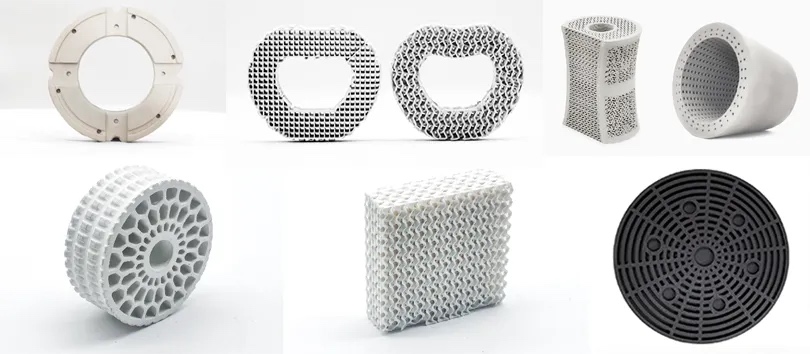

不同路线的陶瓷3D打印技术在应用侧重点也会存在不同。如使用IJP和3DP适合制造致密或多孔陶瓷零件,DIW和FDM工艺则适用于打印镂空点阵陶瓷结构。DLP技术在细微结构、尺寸精度和表面质量方面表现优异,适合对这些特征要求较高的应用,如在齿科、电子器件、首饰、玩具等都具有应用优势。而PEP技术在成本效益、材料适应性、和与传统工艺契合方面更具优势,特别适合如深色陶瓷材料(如碳化硅、氮化硅)的大尺寸结构件的增材。不过需要补充说明的是,应用场景除了成型技术的影响外,材料才是关键,不论哪种技术路线,最终都可以定义成是在为不同陶瓷材料的应用场景提供工艺支持。

PEP技术在大尺寸的高性能结构陶瓷、内部多孔复杂结构陶瓷和陶瓷基复合材料等应用开发方面独具优势。此外,PEP技术的一个显著特点是在于能够灵活地使用各种陶瓷粉末原料,有望在航空装备、空间技术、核工业、国防、光伏半导体、生物医疗等领域的更多陶瓷材料上得以深度开发和应用拓展。尽管打印件表面光洁度有限,但精度低和表面质量低等缺点在生物陶瓷支架应用方面,也许可能转变为对这些部件有利的结构特性。

PEP技术目前已在空间反射镜、高温炉具、热交换器、晶圆载具、天线罩、过滤催化器、人工骨等陶瓷应用方面有着较成熟的案例。同时PEP技术因其绿色环保和可持续发展的特性,有助于减少能源消耗和环境污染,符合当前制造业的环保趋势,市场潜力巨大。

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。