金属增材制造进展综述:机遇、局限性、性能影响以及潜在解决方案

导读:沙特乌姆·库拉大学、美国阿克伦大学、纽约州立大学及英国曼彻斯特大学的科研人员综述报道了金属增材制造的进展:机遇、限制、对性能的影响和潜在的解决方案研究。相关论文以“Advancements

in metal additive manufacturing: opportunities, limitations, impact on

properties, and potential solutions: a review”为题发表在《Progress in Additive

Manufacturing》上。

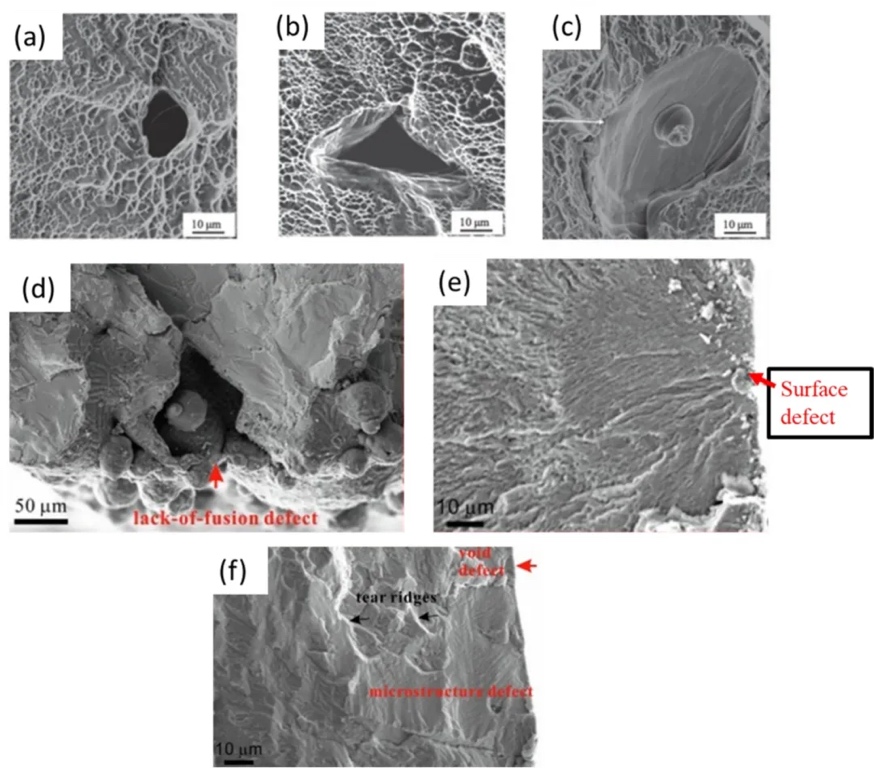

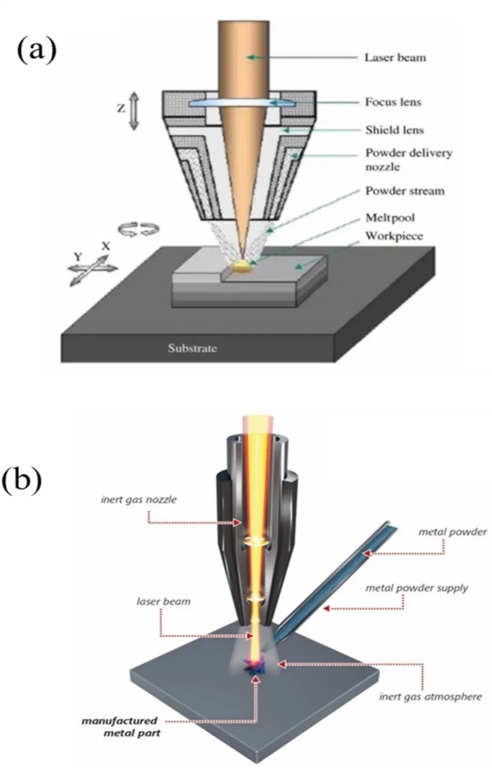

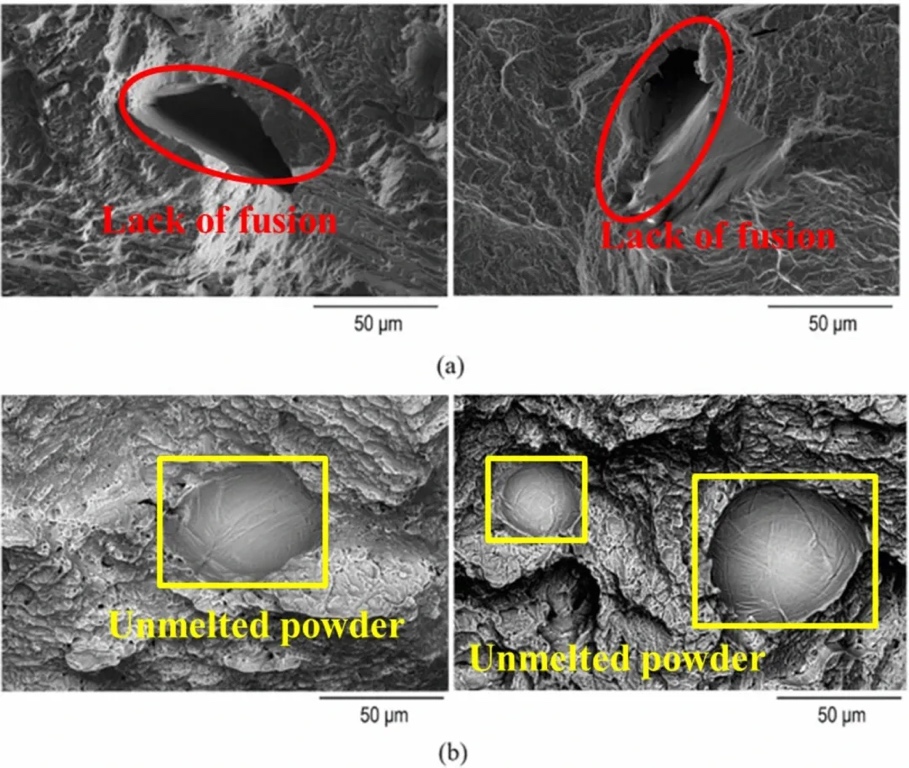

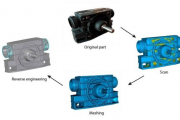

如今,增材制造(AM)因其前所未有的定制化和设计自由度而成为领先的数字化制造方法。金属增材制造(MAM)在关键性能应用领域,特别是航空航天工业中的应用越来越受到关注。优异的表面光洁度和微观结构均匀性是提高抗疲劳性的必要条件,因此表面光洁度差的部件无法用于此类应用。本文深入概述了通过所选AM方法生产的不同材料的最新研究。

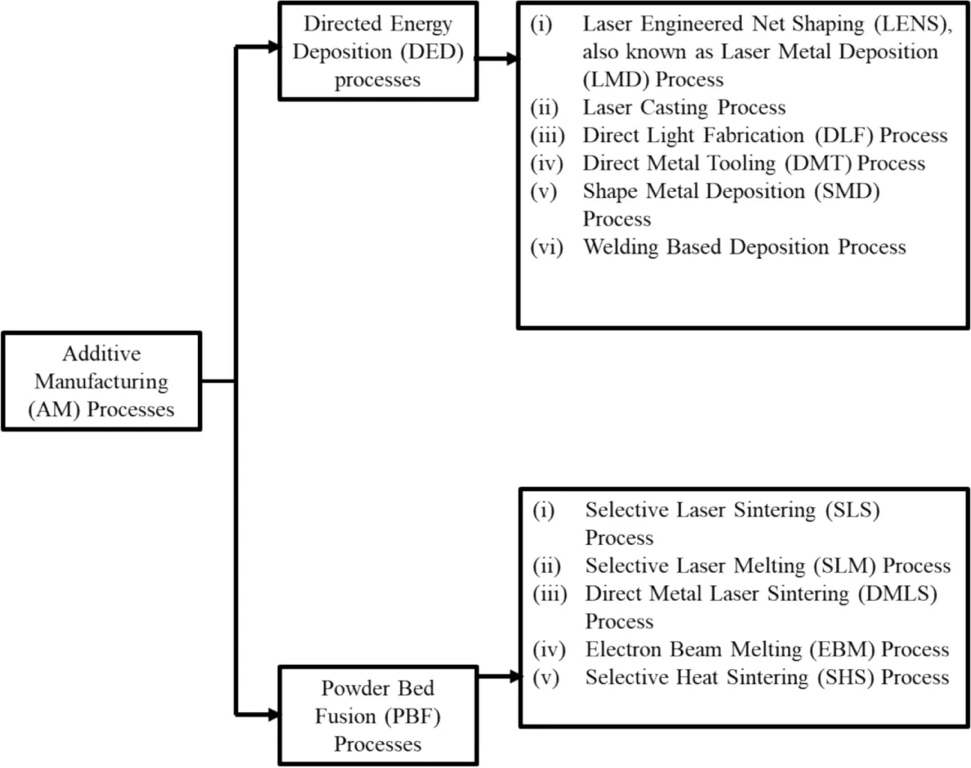

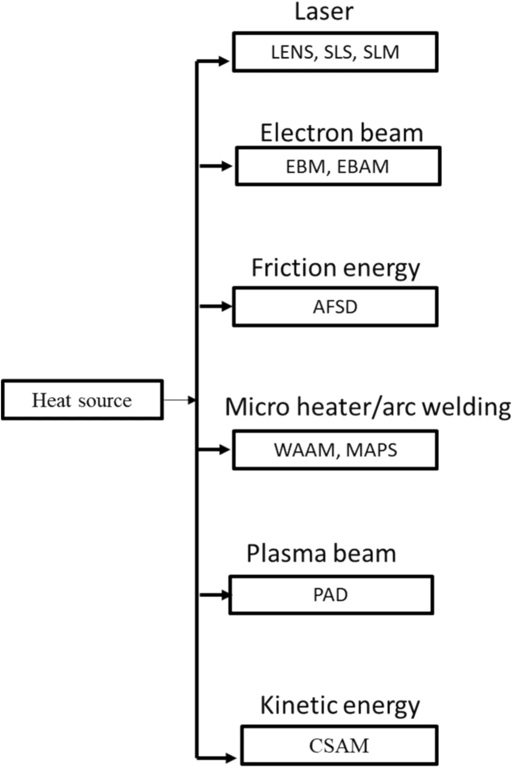

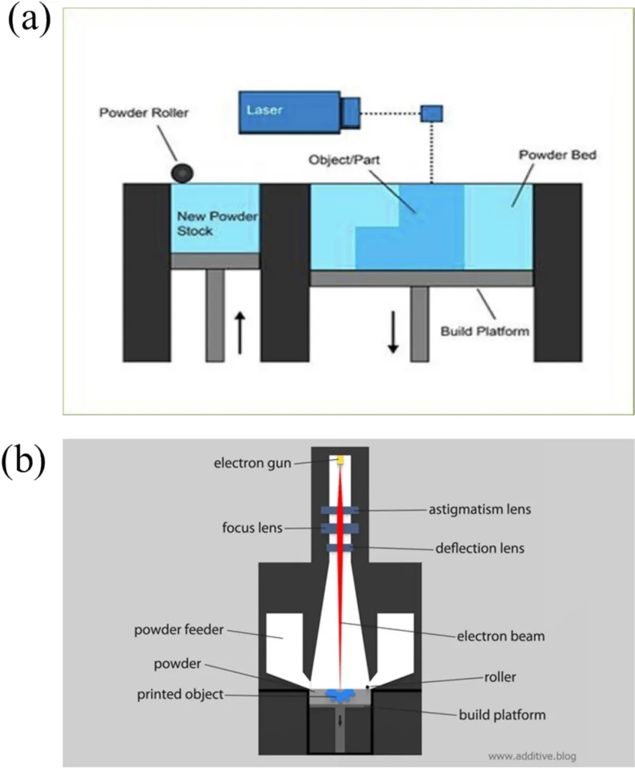

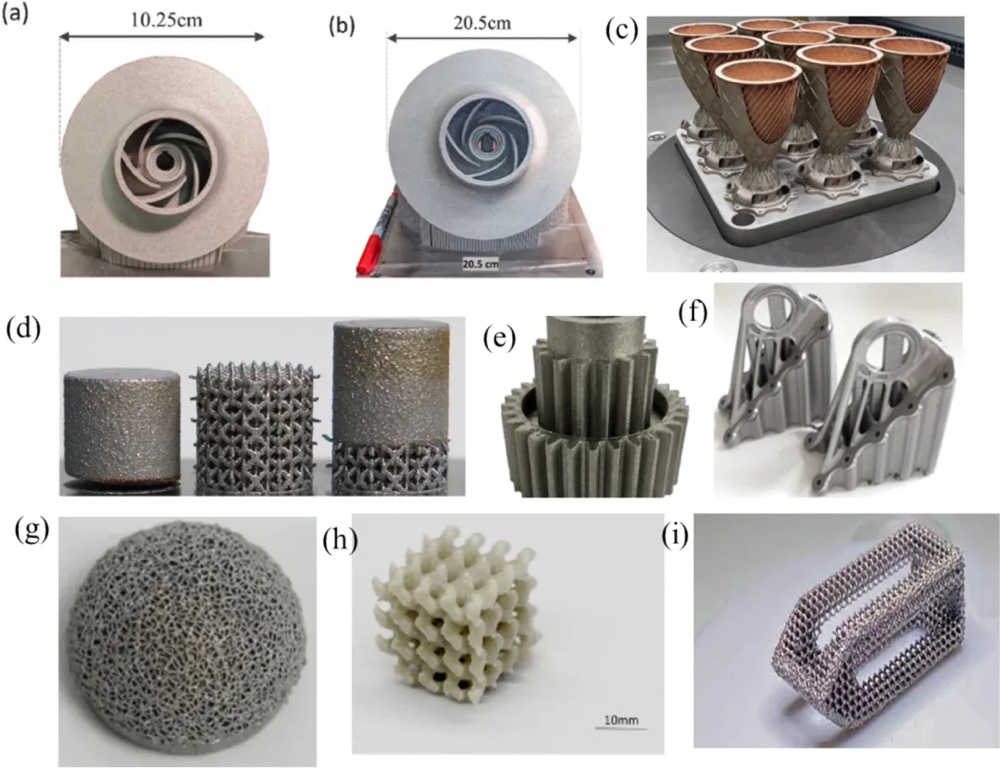

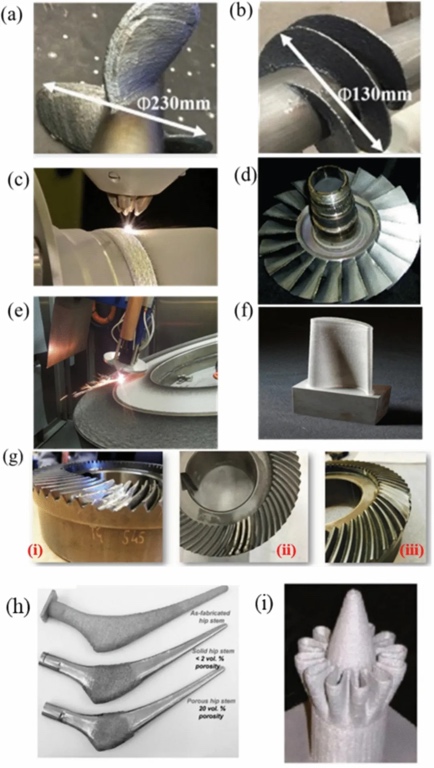

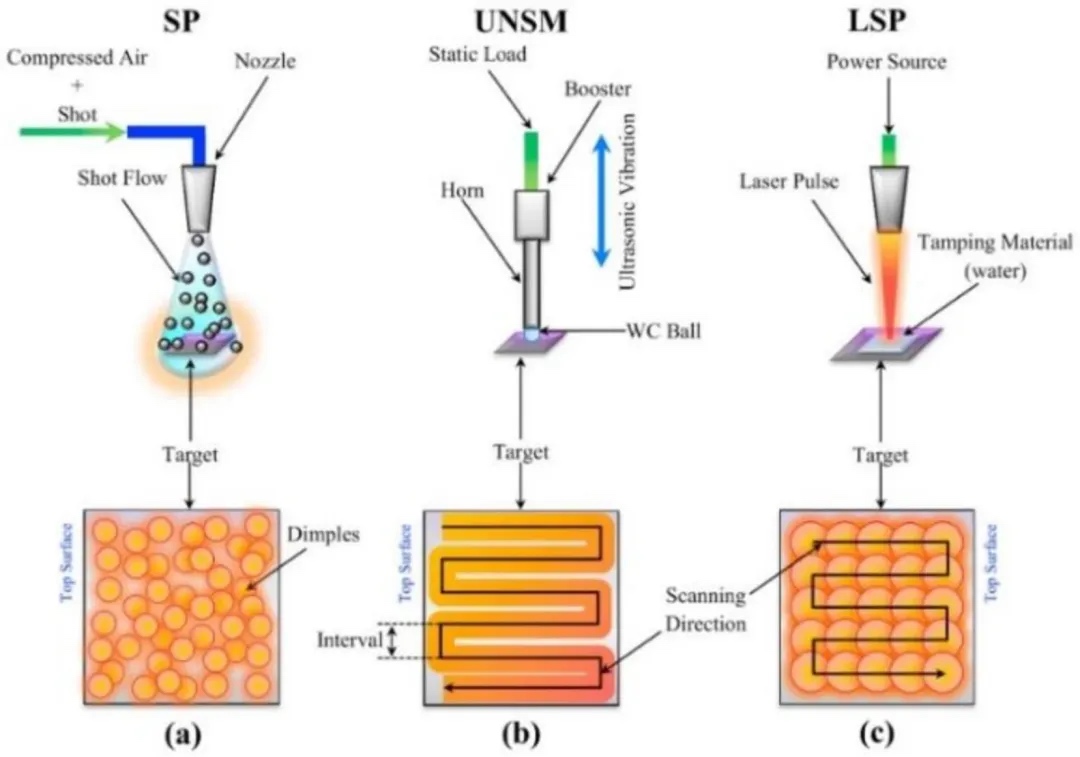

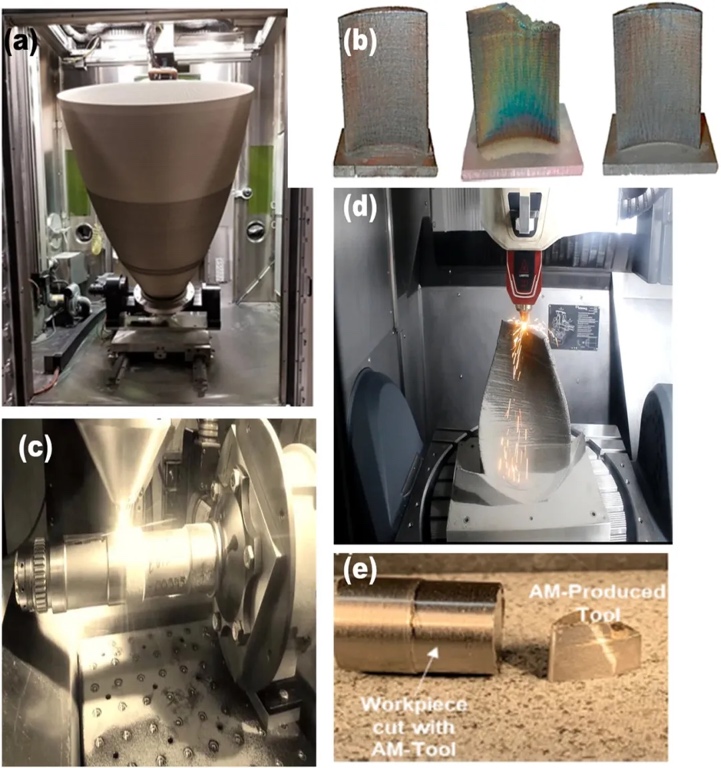

本文还重点介绍了各种金属和合金,强调了它们的特殊优点,并解决了相关的难题。讨论内容包括通过增材制造技术实现的表面质量和机械性能,以及在航空航天、航天器、医疗植入物和汽车零件中的实际应用。深入讨论了缺陷、加工参数和微观结构对所生产部件(主要是粉末床熔融(PBF)和定向能沉积(DED))机械性能的影响。总结了目前在后处理方面的发现,如优化这些新型结构的表面质量和机械性能所需的表面硬化处理工艺。此外,还介绍了用于最佳性能参数的新兴技术以及金属AM的潜在研发前景。总之,本文的研究成果能帮助研究人员改善航空航天结构和高性能系统的定制化、个性化和可持续性,从而减少浪费、节约材料和提高整体效率。

本文回顾了各种增材制造工艺(包括

DED和PBF)的关键领域,这些工艺可用于制造高价值结构(如涡轮叶片、燃料喷嘴、热交换器和航空航天组件的结构部件)中的各种复杂部件,从而实现更轻、更有效的飞机结构。这些部件在运行过程中大多要承受循环载荷。所有这些部件在用于任何结构之前,都对表面质量和稳定性有严格的要求,而优化增材制造工艺可以满足这些要求。尽管采用了各种表面改性方法来提高材料的性能,但材料仍然存在压缩残余应力、硬度和表面质量分布不均匀的问题,从而影响了材料的疲劳强度。钛合金、钢材、镍基高温合金和铝合金的增材制造日益普及,为解决传统工艺中遇到的难题,这项研究应运而生。

未来研究方向可以采用先进的优化算法来预测最适合材料和零件结构的组合参数。集成热和机械的多物理场模拟工具可提供有关AM工艺的广泛信息。这种先进的模拟可用于预测微结构演变和残余应力分布,从而有助于优化工艺和减少缺陷。开发新的有效后处理方法并将其与AM工艺相结合,可以最大限度地降低成本并节省时间。例如,可以利用由激光抛光和化学处理组成的复合技术来有效提高表面属性。在制造过程中,可采用实时监控和反馈机制来实现质量控制。开发集成PBF和DED的复合系统可为零件设计和制造提供更大的灵活性。这种系统可以利用PBF的精度来处理复杂的特征,并利用DED的高沉积率来处理较大的部分。未来的研究重点可以放在开发这些混合工艺上,拓宽AM工艺的能力。总之,通过结合不同

AM工艺的优势,可以提高AM部件的效率和质量。

相关论文链接:

Hakami, A., Ojo, S.A., Abere, D.V. et al. Advancements in metal additive

manufacturing: opportunities, limitations, impact on properties, and

potential solutions: a review. Prog Addit Manuf (2024). https://doi.org/10.1007/s40964-024-00885-6

Sibisi, T.H., Shongwe, M.B., Tshabalala, L.C. et al. LAM additive

manufacturing: a fundamental review on mechanical properties, common

defects, dominant processing variables, and its applications. Int J Adv

Manuf Technol 128, 2847–2861 (2023). https://doi.org/10.1007/s00170-023-12139-w

Badoniya, P., Srivastava, M., Jain, P.K. et al. A state-of-the-art

review on metal additive manufacturing: milestones, trends, challenges

and perspectives. J Braz. Soc. Mech. Sci. Eng. 46, 339 (2024). https://doi.org/10.1007/s40430-024-04917-8

Dasdemir, U., Altas, E. (2024). Metal Based Additive Manufacturing. In:

Rajendrachari, S. (eds) Practical Implementations of Additive

Manufacturing Technologies. Materials Horizons: From Nature to

Nanomaterials. Springer, Singapore. https://doi.org/10.1007/978-981-99-5949-5_4

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。