研究人员利用先进CFD工具模拟熔池形态,解决LPBF浮渣处理难题

第一台激光粉末床熔合 (LPBF) 机器于 20 世纪 90 年代中期进入商业市场。它们迅速为制造业的革命铺平了道路,近三十年后,它改变了我们生产无数金属部件的方式,从燃料喷嘴和髋关节置换术到涡轮叶片和热交换器。

然而,直到最近,研究人员才开始了解当直径仅有一根头发丝大小的激光束撞击微小的金属粉末时发生的复杂物理现象,瞬间将其温度升高到几千华氏度,形成增材制造 (AM) 行业所称的熔池。

问题:激光粉末床熔合 (LPBF) 中的下表面上形成浮渣

早期解决方案:研究结果表明,调整激光路径可以减少熔渣形成和密度

下一步:通过模拟预测残渣,可以实现实时调整,避免在打印过程中出现残渣

Mohamad Bayat 博士就是其中一位研究人员。他是丹麦技术大学 (DTU)机械工程系的副教授,整个学术生涯都在探索这个微型领域。他和其他实验室的研究成果有望改变金属增材制造机器制造商设计产品的方式,以及原始设备制造商和大型服务机构运营产品的方式。

Bayat 用于模拟这些复杂过程的主要工具是Flow-3D AM,这是 FlowScience Inc. 推出的先进计算流体动力学 (CFD) 软件平台,专为模拟金属和聚合物 3D 打印过程而设计。

他说:“我当时正在使用有限元软件模拟熔池动力学,以完成我的博士论文,结果发现在液滴撞击过程中,颗粒质量不知何故有所损失。我陷入了困境,甚至考虑攻读博士学位时研究增材制造的另一个方面,直到我与我们团队的一位教授

Jon Spangenberg 博士进行了交谈。他听说 Flow-3D 的一款新 CFD

软件很不错,于是同意购买许可证。从那时起,我们就一直在使用它。”

浮渣:在铸造、冶炼、焊接或 3D 打印过程中,在熔融金属表面形成的不需要的物质区域

那是在 2018 年,此后Bayat 发表了多篇关于使用 CFD 进行金属增材制造的研究论文。在最近发表的一项研究中,Flow-3D 软件在预测 3D 打印结果方面发挥了重要作用,该研究重点关注 LPBF 中常见的一种现象:浮渣。

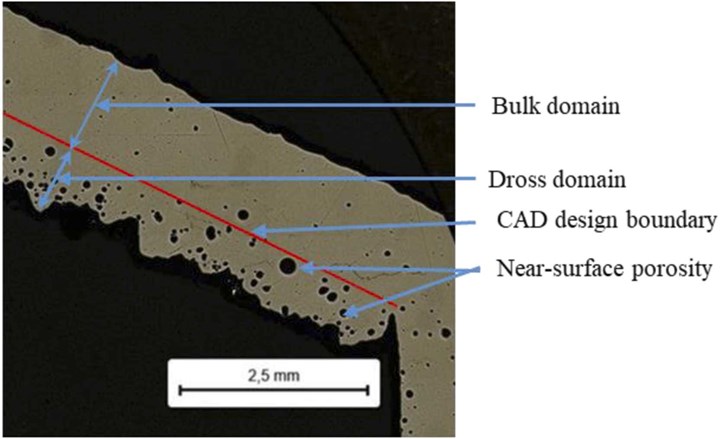

△显微照片显示零件朝下区域的熔渣,在这张显微照片中,红线标记了 CAD 设计的边界——其左侧的所有材料都是渣滓,即朝下表面上的多余材料。来源:AmalCharles、Mohamad Bayat 等人。

LPBF 中的熔渣形成

Bayat在其论文“阐明激光粉末床熔合过程中朝下表面的熔渣形成情况:面向现象的多物理场模拟和实验验证/ Elucidation

of drossformation in laser powder bed fusion at down-facing

surfaces:Phenomenon-oriented multiphysics simulation and experimental

validation”中探讨了熔渣形成的原因以及模拟和实验结果之间的相关性。

金属增材制造领域中,与向下表面相关的问题由来已久,机器制造商也一直在努力解决这些问题。但人们可能不太了解的是“浮渣”这个术语。浮渣长期以来与熔炼、铸造和焊接过程中熔融金属表面形成的杂质有关,当应用于

LPBF、定向能量沉积 (DED) 和某些其他高能粉末金属增材制造技术时,其定义更为广泛。

Bayat 说道:“可以将熔渣想象成任何不符合朝下表面预期几何形状的材料。例如,如果我尝试以 30

度角打印一个 3 毫米厚的部件特征,但最终得到的部件厚度只有 5

毫米,那么这种不准确性很可能是由熔渣造成的。可以将其想象成悬挂在悬垂结构底部的冻结材料滴。”

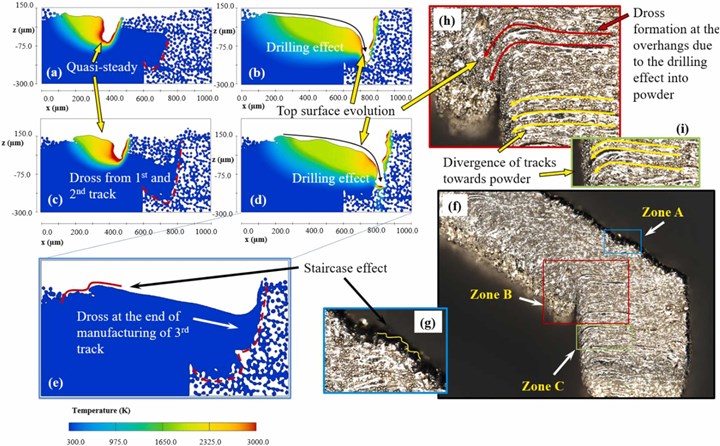

正如 Bayat 的论文所述,熔渣的形成主要是由于松散粉末的热导率低以及随后无法将热量从熔池中传导出去,从而导致“类似钥匙孔的熔化模式,从而产生明显的钻孔效应。结果呢?尺寸变化、表面粗糙度高,对于使用金属增材制造承重部件的制造商来说,也许最重要的是机械性能下降和孔隙率等缺陷。

△横截面图显示了面朝下的表面上由熔渣引起的孔隙。来源:Amal Charles、Mohamad Bayat 等人。

团队协作

Bayat 的研究得到了帮助。论文中提到了前导师 Jesper Hattel

博士、卡尔斯鲁厄理工学院的几位同事以及3D SystemsCorp.位于比利时鲁汶的工厂材料和工艺开发工程经理 Lore Thijs

博士的贡献。所有人都参与了这项工作,但 Thijs 和 3D Systems 才是该项目的工业合作伙伴。

Bayat 解释道:“在攻读博士学位期间,我曾是欧盟研究机构PAM²的成员,PAM²

代表精密增材金属制造。Lore 在鲁汶大学就读期间是该领域的先驱,并发表了首批关于选择性激光熔化生产的金属部件微观结构的论文之一。她目前担任

PAM 2的董事会成员,并在该项目的启动过程中发挥了重要作用。”

Thijs 的参与并不令人意外,因为精确、可预测地打印倾斜、近水平的表面仍然是衡量许多金属增材制造系统的基准。那些能够控制浮渣形成的系统不仅可以生产出更高质量的部件,还可以减少甚至消除对构建支撑的需求,从而降低制造成本。

通过模拟确认结果

Bayat 及其团队在研究项目开始时设计了帐篷形测试部件,这些部件直径约为一英寸,由 23 级

Ti6Al4V 钛合金制成。这些部件使用 3D Systems 的 3DXpert 构建软件进行预处理,然后传输到该公司的一台 ProX DMP

320 直接金属 3D

打印机上。除了朝下的区域外,使用了标准打印参数,朝下的区域应用了不同级别的激光功率,包括“高能”模式以确保形成浮渣。然后对测试样品进行清洁、切割和抛光,然后用光学和扫描电子显微镜进行检查。

实物测试样品中发现的锁孔、孔隙和不准确性与 Flow-3D AM

先前预测的相似,验证了虚拟模型中使用的输入参数是正确的。Bayat

表示:“高级模拟帮助我们发现了这些悬垂缺陷背后的潜在机制,现在我们已经将两者关联起来,我们可以寻找纠正它们的方法。最终目标是在构建过程中根据现场反馈进行实时调整,尽管这需要额外的工作。”

△CFD模型预测的轨道形态温度轮廓与实验结果的对比。来源:Amal Charles、Mohamad Bayat 等人。

在该技术问世之前,Bayat

发现对预编程激光路径进行调整可以带来显著的好处。正如论文中指出的那样,每个扫描矢量末端的激光减速是造成锁孔效应的主要原因,“在相邻激光扫描之间移动时,激光功率保持关闭的扫描策略(即所谓的空中直写激光路径模式)更有利于减少熔渣形成并提高密度。因此,需要进一步研究参数优化和开发面向下方区域的新型扫描策略。”

拓展研究

Bayat 和 DTU 的团队正在使用先进的模拟来验证其他增材制造实验。他们早期的一篇题为“Onthe

role of the powder stream on the heat and fluid flow conditions

duringDirected Energy Deposition of maraging steel—Multiphysics modeling

andexperimental validation”论文讨论了粉末流速度如何影响 DED 中的热量和流体流动条件,DED 是一种金属 AM 技术,广泛用于零件修复、表面增强和“功能分级”夹层金属的生产。

在这里,用 Flow-3D AM

构建的模型有助于解释各种物理现象,例如凝固、蒸发和马兰戈尼效应,后者被描述为当两种流体界面上存在表面张力梯度时发生的物理现象。使用热像仪和光学显微镜,DTU

研究人员表明模拟结果与物理测量结果“非常吻合”。更重要的是,该团队发现,通过增加粒子速度,他们可以将 3D

打印轨道的高宽比提高一倍以上,这一发现可能具有一些超凡脱俗的应用。

他说:“我们最近申请了一个名为 Lunar Print 的项目的资金。我们实际上已经成功使用类似 DED

的工艺打印了七八层月球沙。如果成功,宇航员就可以用手头的原材料 3D 打印月球栖息地。与我们在这里的大多数工作一样,Flow-3D AM

将在验证和指导我们的实验方面发挥关键作用。”

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。