日本东北大学在多材料3D打印汽车部件领域取得重大突破

2024年12月,日本东北大学(Tohoku University)材料研究所和新产业创造孵化中心的研究人员在多材料3D打印技术上取得了重要进展。他们开发了一种制造工艺,能够创建既轻便又耐用的汽车零部件,展示了通过增材制造(即3D打印)将不同材料如铝和钢结合在一起以优化汽车零件性能和效率的巨大潜力。他们的研究已经发表在“Additive Manufacturing”上,题目为《Multi-material

additive manufacturing of steel/Al alloy by controlling the

liquid/solid interface in laser beam powder bed

fusion》(通过控制激光束粉末床熔合中的液/固界面进行钢/铝合金多材料增材制造)

金属3D打印是一种通过逐层沉积金属并使用热能将其粘合的技术,这种方法不仅实现了惊人的精度,还使得制造高度定制化、复杂形状的物体成为可能,同时相比传统制造方法减少了材料浪费。3D打印技术的应用之一是“多材料结构”的生产,即将不同的材料巧妙地整合到单一组件中,以增强其功能。例如,在汽车零件中结合铝和钢可以显著减轻重量而不牺牲必要的结构强度。这些优势使得多材料制造技术成为全球研究人员关注的焦点。

技术挑战与解决方案

尽管存在诸多优点,但多材料结合仍面临一些挑战。特别是当不同性质的材料如钢和铝结合时,它们之间的界面处往往会形成脆性的金属间化合物,这会削弱最终产品的强度。对此,日本东北大学副教授Kenta

Yamanaka解释说:“多材料是增材制造领域的热门话题,因其工艺灵活性而备受关注。然而,在实际应用中,对于某些金属组合,如钢和铝,界面处可能会形成脆性金属间化合物,导致材料变轻却更脆弱。”

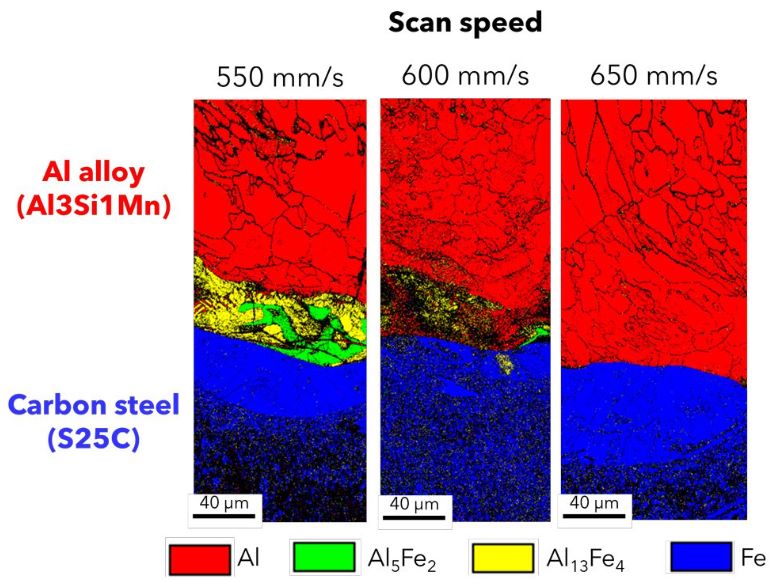

△使用 L-PBF 在不同扫描速度下获得的钢/铝合金界面

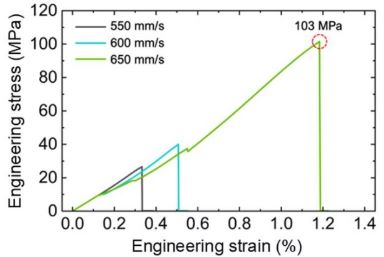

为了解决这一问题,研究团队采用了激光粉末床熔融(L-PBF)技术,这是金属3D打印中的关键技术之一。该方法利用激光选择性地熔化金属粉末,逐层构建物体。经过一系列实验,团队发现提高激光扫描速度可以显著抑制脆性化合物如Al5Fe2和Al13Fe4的形成。研究表明,较高的扫描速度触发了非平衡凝固现象,减少了溶质分离,从而避免了材料内部出现弱点。最终得到的钢-铝合金展现出强大的界面结合力,兼具轻量化和高耐久性的特点。

△使用 L-PBF 在不同扫描速度下获得的钢/铝合金多材料界面强度

成果展示与未来展望

特任助理教授 Seungkyun

Yim,作为研究团队的一员,强调了深入理解基础机制的重要性。他指出:“简单地把两种金属放在一起并不意味着它们就能完美结合,必须首先彻底了解原位合金化的机理。”基于此,研究团队成功制作出了世界上首个全尺寸的多材料3D打印汽车悬挂塔。这个部件设计独特,体现了团队研究成果的实际应用价值,标志着先进制造技术发展的一个重要里程碑。

展望未来,研究人员计划将其方法应用于其他具有类似结合难题的金属组合,旨在拓展该技术在更多行业的应用范围。这项研究不仅推动了汽车制造业的进步,也为航空航天、医疗器械等多个领域带来了新的可能性,预示着多材料3D打印将在未来的工业制造中扮演越来越重要的角色。

通过这次突破,东京东北大学的研究团队不仅解决了多材料3D打印的关键技术难题,还为实现更轻量化、更高效的交通工具铺平了道路。随着这项技术的不断成熟和完善,南极熊有理由相信,它将开启一个全新的制造时代,带来更加绿色、智能的工业革命。

原文链接:https://doi.org/10.1016/j.addma.2024.104529

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。