宝马安装六台Laempe砂型3D打印机用于新车生产

2024年12月17日,Laempe Mössner Sinto已向德国汽车制造商宝马位于德国兰茨胡特的铸造厂交付了六台砂型3D打印机。全自动、大容量粘合剂喷射3D打印生产线针对砂芯制造进行了优化。解决方案由宝马和R.Scheuchl GmbH合作开发,简化了制造流程,以满足制造标准。据 Laempe 介绍,宝马已开始使用新型 3D 打印机生产最新六缸汽车零部件的模具。增材制造解决方案无需手动操作,可实现全自动3D 测量和芯体移除。

在出售给宝马之后,Laempe 已将粘合剂喷射生产线商业化,可供其他制造商和铸造厂使用。公司声称,它“为满足客户不断变化的需求做好了准备,并且是唯一一家从单一来源提供所有产品的制造商。”

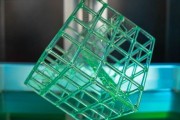

△Laempe砂型3D 打印机。照片来自 Laempe。

BMW 采用 Laempe 的砂型3D 打印机

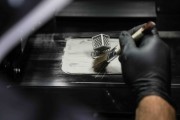

Laempe 在去年杜塞尔多夫举行的GIFA铸造贸易展上展示了砂型粘合剂喷射 3D 打印机技术。系统具有双向制造和高 3D 打印速度的特点,并声称是“世界上最高效的芯砂打印机”。自动化 3D 打印机专为砂型铸造而设计,采用成熟的行业标准。它们面向铸造厂,在位于 Schopfheim(巴登-符腾堡州)的 Laempe 技术工厂开发,在 Barleben(萨克森-安哈尔特州)生产。粘合剂喷射技术旨在解决整个价值链问题。生产系统集成了原材料储存、成型材料准备、3D 打印、包装、清洁和组件测量等关键流程。

值得注意的是,Laempe 的 3D 打印生产线采用开放式设计,客户可以与自己选择的任何原材料供应商合作。3D 打印机也是模块化的,可以集成到现有的自动化生产线中。Laempe公司的技术具有“混合芯生产”功能,提供经典射芯、3D 打印芯或两者结合的选择。此外,Laempe 还提供专有“Laempe 打印向导软件”,可优化3D 打印作业的切片、缩放和变形。

△Laempe的砂芯制造系统内部。照片来自 Laempe

据 Laempe 介绍,核心 3D 打印机的开发资金高达数百万欧元。这笔资金由与宝马集团的合作和 Laempe 的自有资本共同提供。公司声称,在开发技术时,它与宝马合作克服了不确定性、挑战和紧张的时间表。据报道,这家德国汽车制造商对 Laempe 技术的高速和双向打印能力印象深刻。据说全自动砂型铸造生产线可以满足大批量生产需求。

通过与 R.Scheuchl 成立的INACORE 合资企业,Laempe 还提供灵活的“按件付费”选项。总部位于巴伐利亚的 R.Scheuch 三年前在工作流程中增加了一台 Laempe 打印机,并为客户提供喷丸和 3D 打印芯。

△测量使用Laempe 技术生产的砂芯。照片来自 Laempe。

3D 打印增强汽车生产线

汽车行业越来越多地采用 3D 打印机,许多汽车制造商利用该技术生产原型、工具甚至最终用途零件。在2024 年 10 月举行的AMUK会员论坛上,捷豹路虎的 Luke Fox 解释说,3D 打印加速了测试车功能原型的生产。路虎公司拥有 20 台工业 3D 打印机,采用六种增材制造技术。这些包括HP Multi Jet

Fusion (MJF)、EOS系统、SLA、FDM 和 PolyJet 3D打印机。过去,捷豹路虎曾 3D

打印过限量版最终用途零件。2019款捷豹 XE SV Project 8 采用了十几个3D

打印汽车部件。传统零件也采用增材制造技术生产。它们包括 1999 款路虎 Discovery 2 的替换座椅把手。

然而,捷豹路虎的“绝大部分”增材制造工作都用于功能原型设计。在这里,增材制造大大加快了测试过程,与传统制造方法相比,可以更快地进行设计更改和评估。

△捷豹路虎位于斯洛伐克尼特拉的生产工厂的生产线。图片来自捷豹路虎

福特汽车公司也利用了增材制造技术。今年早些时候,福特使用Formlabs 的 SLA 和 SLS 3D

打印机为Electric Explorer SUV

制作了多个组件的原型,包括从镜子、把手、充电端口到仪表板元素等各种部件。据报道,这使得车间团队能够承担更多的设计风险,并在数小时而不是数天内快速制作新设计迭代的原型。

此外,英国汽车制造商迈凯伦的 W1 混合动力超级跑车采用了钛 3D 打印生产的关键悬架部件。W1

先进悬架系统的立柱和叉骨采用增材制造技术生产,以显著减轻重量。此前,这家汽车制造商采用了Divergent Technologies基于 3D

打印的Divergent 自适应生产系统(DAPS)。此次合作旨在提高车辆性能、可持续性和生产效率。

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。